Heute möchte ich euch den Bau meines DIY-Tellerschleifers mit integrierter Absaugung vorstellen. Dieser Artikel wird nur eine grobe Beschreibung mit den wichtigsten Schritten sein. Wenn ich damit euer Interesse geweckt habe und ihr an genaueren Infos interessiert seid, habe ich eine ausführliche Bauanleitung mit technischen Zeichnungen aller Einzelteile für euch. Gegen eine einmalige Gebühr von 1,50€ sende ich euch die Bauanleitung gerne per Mail zu. Meldet euch am besten über das Kontaktformular oder direkt per Mail an woodworking.dennis@web.de. Dann bekommt ihr alle Infos für die Zahlung per PayPal. Nach Eingang der Zahlung schicke ich euch die Bauanleitung digital zu.

Ich habe einige Teile für den Tellerschleifer mit meiner CNC-Fräse gefräst, der Tellerschleifer lässt sich aber auch ohne Probleme ohne eine solche Fräse herstellen.

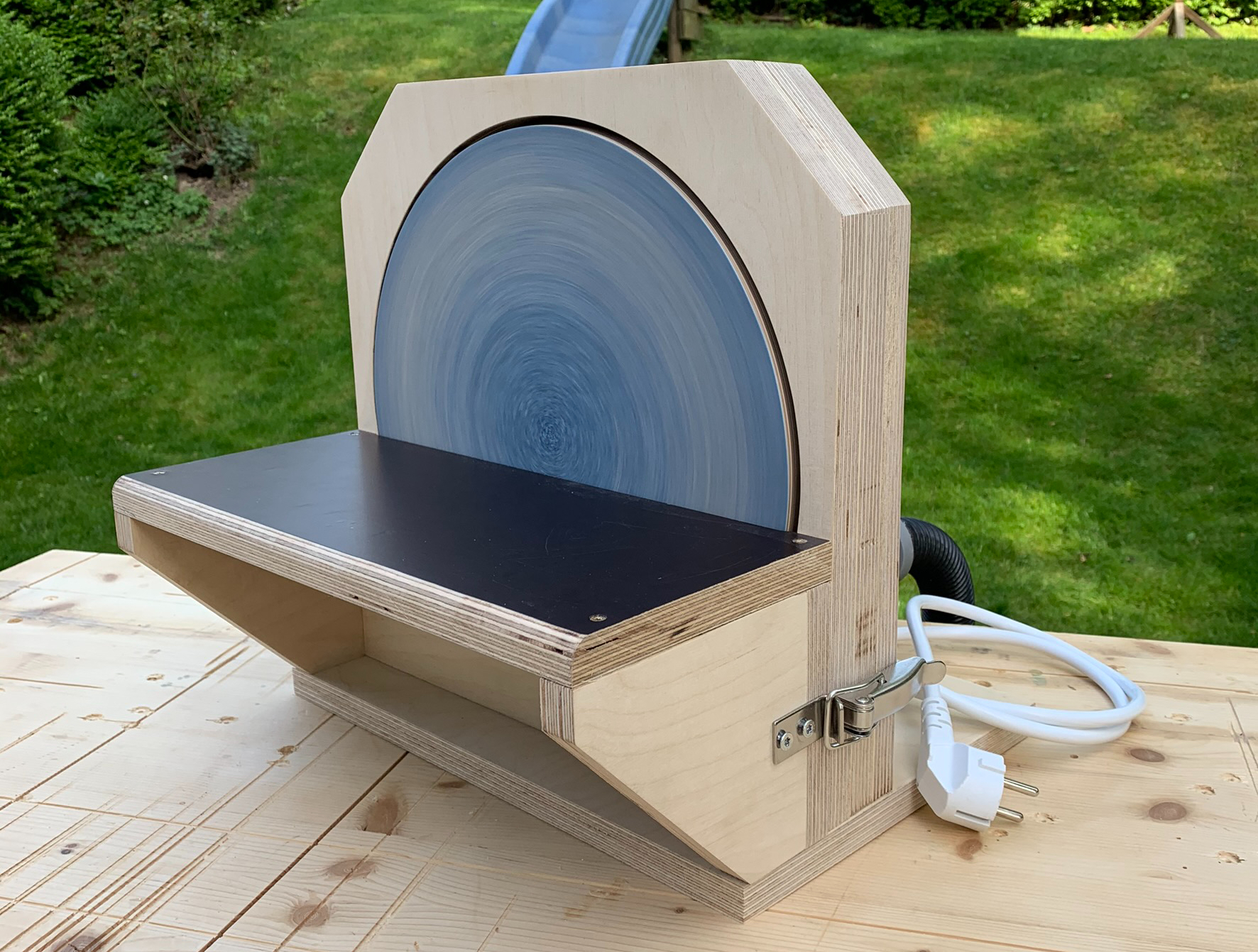

Ich nutze im ganzen Projekt fast ausschließlich 18 mm und 15 mm Multiplexholz, die Arbeitsfläche stelle ich aus einer 18 mm Siebdruckplatte her. Der Tellerschleifer kann aber auch zum Beispiel aus MDF oder ähnlichem Holz gemacht werden.

Der Motor, welcher den Schleifteller antreiben wird, ist ein 230V/350W Bandsägenmotor mit einer Nenndrehzahl von 1400 U/min. Ich empfehle euch keinen Motor mit einer höheren Drehzahl oder einer geringeren Leistung.

Um einen Überblick über die benötigte Holzmenge zu bekommen, zeichne ich mir zu Beginn des Projekts meistens alle Teile auf der großen Multiplexplatte an, um sie anschließend mit der Stich- und Handkreissäge auszusägen. Die Kleinteile, welche ich mit der CNC-Fräse fräsen werde, habe ich bereits mit Fusion360 konstruiert und die Werkzeugwege programmiert. Die dafür benötigten „Rohteile“ säge ich grob mit der Stichsäge aus. Die Frontplatte, den Schleifteller, das Motorbrett und die Grundplatte säge ich direkt passend mit der Handkreissäge und einem Parallelanschlag passend zu.

Während die CNC-Fräse die ersten Teile fräst, kümmere ich mich um das Motorbrett, die Frontplatte und den Schleifteller.

Den Ausschnitt in der Frontplatte werde ich, ähnlich wie den Schleifteller mit einem Fräszirkel und der Oberfräse herstellen. Um den Fräszirkel benutzen zu können, muss ich, in den Mittelpunkt der Fräsungen, eine 4 mm Bohrung bohren.

Wenn das erledigt ist, fräse ich mit der Oberfräse und einem 8 mm Schaftfräser eine ca. 15 mm tiefe Nut in das 18 mm starke Multiplexholz. Ich fräse bewusst nicht die volle Tiefe, um zu verhindern, dass sich beim Lösen des inneren Kreises, eine Delle entsteht.

Die übrigen ca. 3 mm Material säge ich mit der Stichsäge grob von Hand. Der dabei entstehende Überstand ist gewollt und wird später beseitigt.

Sowohl beim Schleifteller, als auch bei der Frontplatte, ist beim Aussägen mit der Stichsäge ein Überstand geblieben. Diesen fräse ich als nächstes mit der Oberfräse und einem Bündigfräser ab. So erhalte ich ein perfektes Ergebnis ohne Dellen oder Ausriss.

Als nächstes kümmere ich mich um die Staubfangfront. Sie wird im Betrieb die Funktion der Absaugung garantieren. Daher ist es sehr wichtig diese passend herzustellen.

Um einen Luftstrom zu ermöglichen muss ich auf einem Teil der Breite ca. 4 mm Material abnehmen. Da ich das jedoch auf der gesamten Höhe machen muss, brauche ich außerhalb des Werkstückes eine Auflage für die Oberfräse, auf der die Fräse sich bewegen kann.

Da ich durch den großen Fräser und die Absaugung an der Oberfräse nicht genau erkennen konnte wo ich auf dem Werkstück fräse, habe ich die Vertiefung nur grob gefräst und säubere sie von Hand mit Hammer und Stechbeitel nach.

Jetzt kümmere ich mich um den Schleifteller. Ich befestige die 18 mm Multiplexholzscheibe mit einer Adapterscheibe auf der Welle des Motors. Um eine im Betrieb entstehende Vibration zu verhindern, nehme ich mit dem Stechbeitel gleichmäßig Holz vom Schleifteller ab. Dazu schalte ich den Motor an und halte den Stechbeitel, wie beim Drechseln, an die Stirnseite der Scheibe.

Wenn sich der Schleifteller ohne Vibration dreht, kann mit dem Zusammenbauen des Tellerschleifers begonnen werden. Ich leime die inzwischen fertig CNC-gefrästen Abstandhalter auf das Motorbrett. Darauf kommt die Frontplatte. Um Spalte – welche die Absaugung beeinträchtigen könnten – zu verhindern, presse ich die drei Schichten mit genügend Schraubzwingen aneinander.

Während die oben gezeigte Verleimung trocknet, kümmere ich mich um den Absaugtrichter. Dieser besteht aus mehreren Schichten 18 mm Multiplexholz. Die Einzelteile habe ich mit der CNC-Fräse gefräst, diese können aber auch einfach von Hand mit der Säge hergestellt werden. Der Absaugtrichter deckt die im Motorbrett gesägte Aussparung auf voller Breite ab und reduziert diese nach hinten auf ca. 40 mm Breite und Höhe. So kann mit einem einfachen Adapter ein HT40-Rohr an den Tellerschleifer angeschlossen werden.

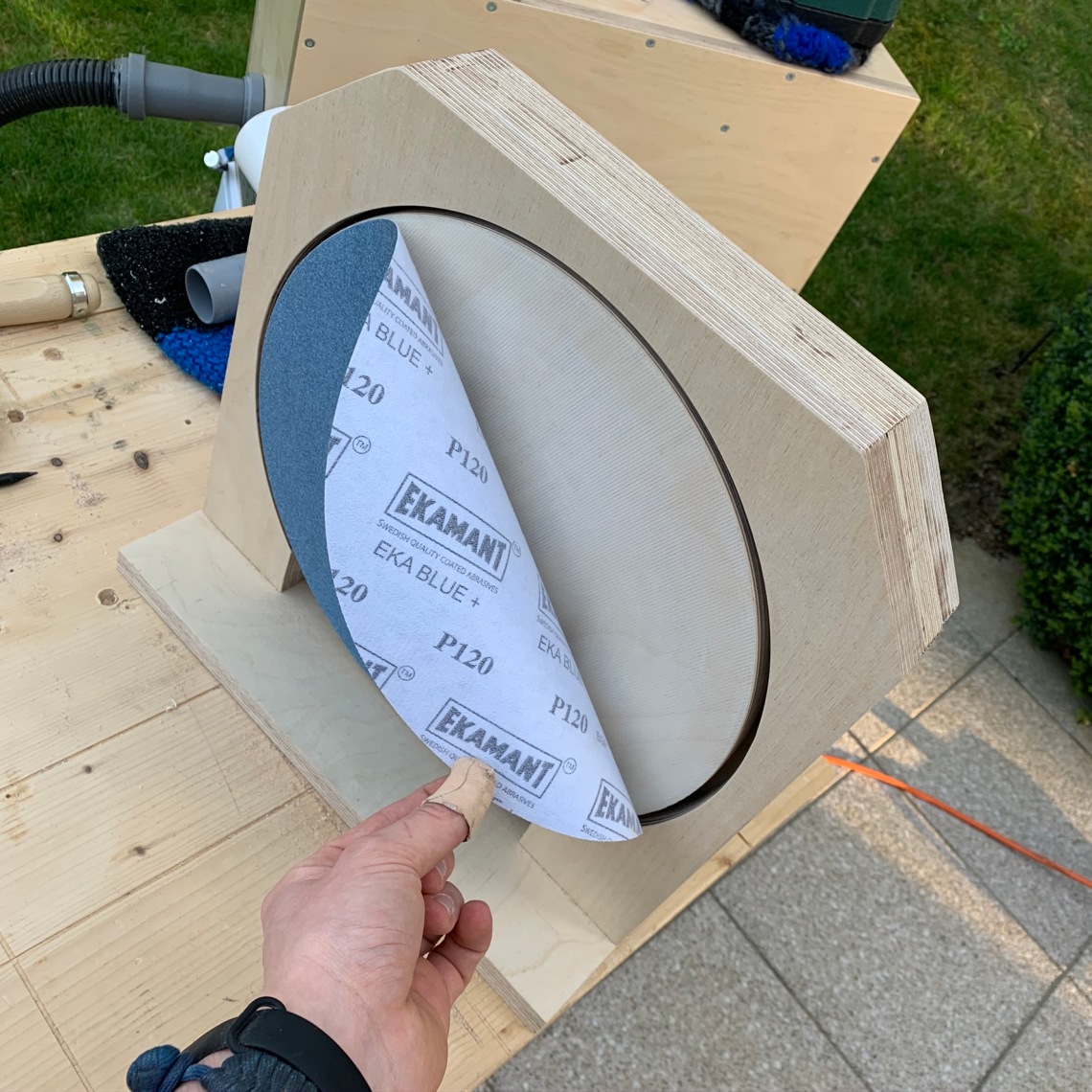

Um später an dem Tellerschleifer auch arbeiten zu können, benötige ich noch eine Arbeitsfläche. Wie oben bereits erwähnt, werde ich diese aus 18 mm Siebdruckholz herstellen. An der Arbeitsfläche werden an den Seiten noch zwei Stützen mit Schrauben fixiert. Die Staubfangfront wird ebenfalls mit Schrauben an diesen Stützen befestigt. Diese Konstruktion wird mit Kistenverschlüssen am Motorbrett und der Frontplatte befestigt. So kann die Arbeitsfläche ohne Werkzeug abgenommen werden und das Schleifpapier problemlos gewechselt werden.

Die Seite der Arbeitsfläche, welche zum Anwender zeigt, runde ich noch mit der Oberfräse ab, um ein Ausreißen beim Benutzen zu verhindern.

Jetzt muss nur noch Schleifpapier aufgebracht werden. Ich habe mich für Klett-Schleifpapier entschieden, um schnell zwischen verschiedenen Körnungen wechseln zu können. Die Klettauflage auf dem Schleifteller ist selbstklebend und war schnell angebracht.

Damit sich bei der Benutzung kein Schleifstaub im Holz des Tellerschleifers festsetzt, empfehle ich euch, den Tellerschleifer noch zu lackieren.

Der Tellerschleifer ist hiermit fertig. Er funktioniert sehr gut. Durch die integrierte Absaugung kann er selbst in geschlossenen Räumen verwendet werden. Der umherfliegende Staub hält sich in Grenzen. Ich betreibe den Tellerschleifer meistens zusammen mit meiner selbst gebauten Absauganlage und habe damit absolut keine Staubprobleme.

Wenn ich jetzt euer Interesse geweckt habe und ihr an detaillierteren Infos interessiert seid, oder ihr den Tellerschleifer sogar nachbauen wollt, schicke ich euch sehr gerne gegen eine einmalige Gebühr von 1,50€ einen ausführlichen Bauplan per Mail zu. Nutzt dazu am besten das Kontakt-Formular, oder schickt direkt eine Mail an woodworking.dennis@web.de. Dann bekommt ihr alle Infos für die Zahlung per PayPal. Nach Eingang der Zahlung schicke ich euch die Bauanleitung digital zu.

Übrigens: Auf meinem Instagram Account @woodworking.dennis findet ihr noch weitere tolle Bilder vom Bau des Tellerschleifers und von vielen weiteren Projekten!

Ähnliche Projekte wie dieses gibt es außerdem noch bei @marcosprojects oder auf seinem Blog

Tolle Anleitung für einen interessanten Tellerschleifer. Sicher auch gut geeignet um zu entgraten oder zu entrosten.

LikeGefällt 1 Person

Hallo

Woher hast du für das Schleifteller die Klettauflage?

LikeLike

Die habe ich mir auf Amazon bestellt. Suche mal nach „Klettauflage 30cm selbstklebend“

LikeLike

Hi Dennis, ich finde Deinen Blog und Deinen Schleifteller wirklich toll.

Gerne würde ich Dir die Gebühr für die Anleitung überweisen. Bitte sende mir Deinen Paypal Account….. ich nutze natürlich die Freundeoption.

Herzliche Grüße aus Lübeck

Oliver

LikeGefällt 1 Person

Mich interessiert der Tellerschleifer mit integrierter Absaugung.

LikeLike